Processo

Soluzioni su misura

per ogni applicazione

Seguiamo ogni progetto passo dopo passo. Ogni soluzione nasce da un’attenta analisi delle esigenze del cliente e dalla scelta mirata della mescola più adatta.

Grazie alla nostra esperienza nella progettazione e nello sviluppo di guarnizioni e profili tecnici, offriamo consulenza personalizzata, supporto progettuale e prototipazione rapida. I nostri processi produttivi garantiscono qualità costante, precisione dimensionale e tracciabilità completa.

Il risultato è un prodotto affidabile, performante e realizzato per durare nel tempo, anche nelle condizioni più impegnative.

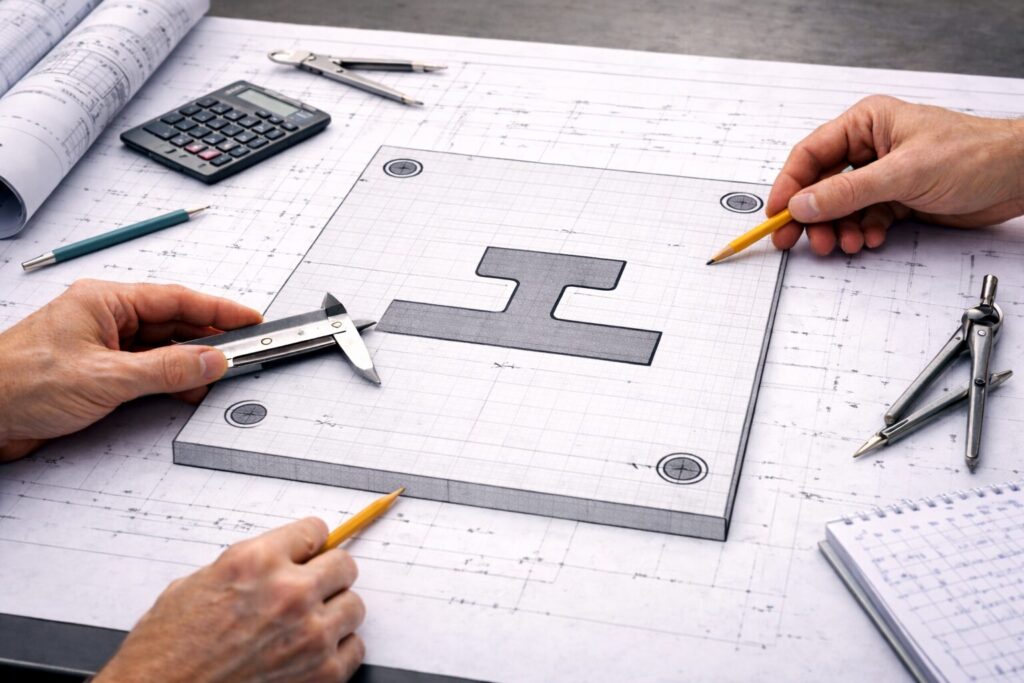

Ogni progetto nasce dall’ascolto.

Partiamo dall’analisi del disegno tecnico e delle specifiche applicative per comprendere nel dettaglio funzione, ambiente d’uso e requisiti di prestazione.

Questa fase ci permette di individuare la mescola più idonea, la geometria ottimale del profilo e la tecnologia produttiva più efficiente.

Collaboriamo con il cliente in modo diretto e trasparente, proponendo soluzioni tecniche mirate che garantiscono affidabilità, durata e coerenza con gli standard richiesti.

L’obiettivo è trasformare ogni esigenza in un prodotto su misura, perfettamente integrato nel sistema in cui dovrà operare.

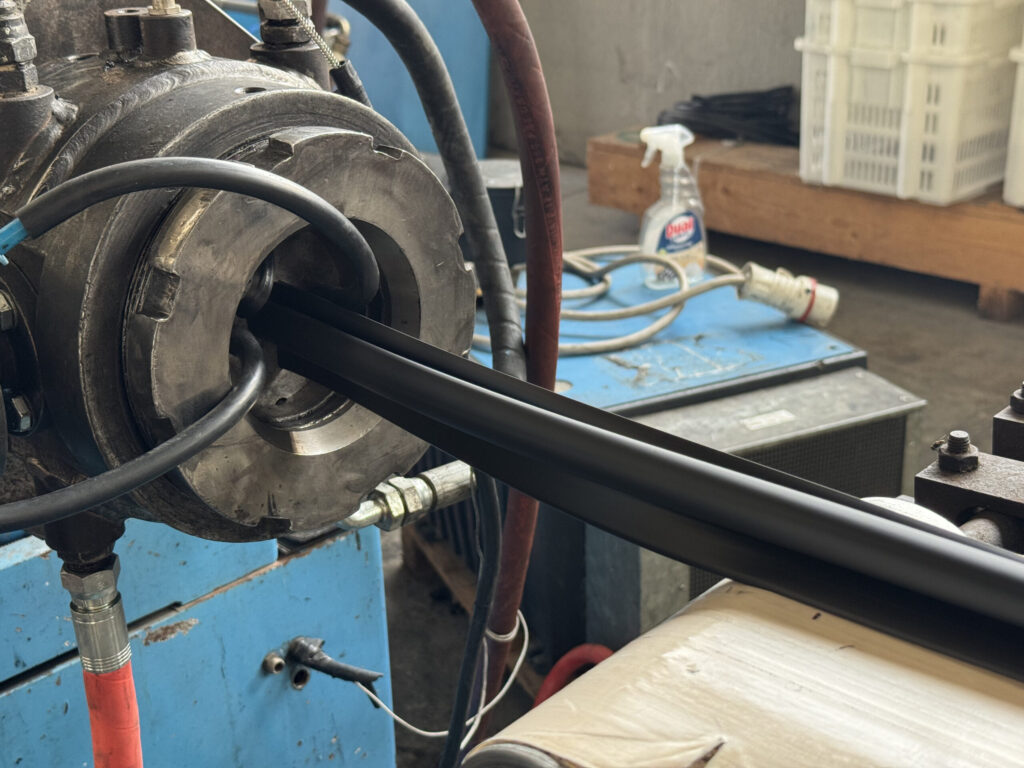

La scelta della mescola è una fase cruciale del processo di progettazione.

Ogni applicazione richiede un equilibrio preciso tra prestazioni meccaniche, durabilità e compatibilità ambientale.

Per questo analizziamo attentamente i parametri tecnici del progetto: temperatura di esercizio, esposizione ad agenti chimici o atmosferici, tipo di sollecitazioni meccaniche e condizioni di montaggio.

Sulla base di questi dati selezioniamo la famiglia di elastomeri più adatta – EPDM, silicone, TPE o mescole coestruse rigido+morbido – e ne ottimizziamo la formulazione per garantire elasticità, resistenza e stabilità dimensionale nel tempo.

Ogni mescola è sviluppata nel rispetto delle normative RoHS, REACH e POP, con l’obiettivo di coniugare alte prestazioni tecniche e sostenibilità ambientale.

La realizzazione della matrice è il passaggio che trasforma il progetto in realtà.

Partendo dal disegno tecnico e dal profilo desiderato, i nostri tecnici sviluppano la matrice di estrusione utilizzando software CAD 3D e sistemi di simulazione del flusso del materiale.

Ogni matrice è progettata per garantire precisione dimensionale, stabilità di processo e uniformità del profilo estruso, riducendo tempi di avviamento e scarti produttivi.

La costruzione avviene internamente, con lavorazioni meccaniche di alta precisione e materiali specifici per la resistenza all’usura e alle alte temperature.

Grazie a questa gestione diretta, Zibo Gomma assicura tempi rapidi di sviluppo, controllo totale della qualità e possibilità di modifiche o ottimizzazioni immediate in funzione delle esigenze del cliente.

Ogni profilo in gomma viene sottoposto a un controllo finale accurato, che verifica dimensioni, integrità e conformità alle specifiche richieste.

Questo processo garantisce qualità costante, affidabilità e prestazioni nel tempo.